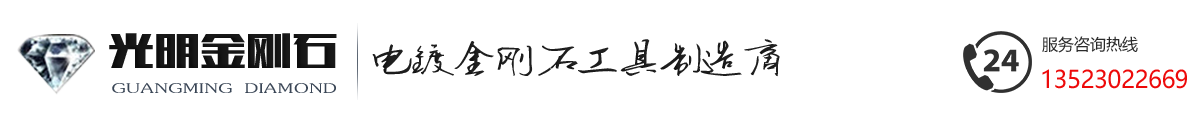

开封电镀金刚石磨片供应商 (多图)

2023-07-30 09:02:19

金刚石磨料所具备的特性

由于金刚石磨料所具有的特性(硬度高、抗压强度高、耐磨性好),使金刚石磨具在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,不但、精度高,而且粗糙度好、磨具消耗少、使用寿命长,同时还可改善劳动条件电镀金刚石磨片。

因此广泛用于普通磨具难于加工的低铁含量的金属及非金属硬脆材料电镀金刚石,广泛应用于光学加工、蓝宝石、手表镜片、眼镜、玻璃制品、精密陶瓷、铁氧体、汽摩配、美容、工量刃具等行业。如硬质合金、高铝瓷、光学玻璃、玛瑙宝石、半导体材料、石材等。

至今只有陶瓷结合剂金刚石砂轮可以在机器上进行修整。使用这种砂轮磨削时,出现磨损太多而且进给速度过低。然而近出现了一种树脂结合剂磨沟槽砂轮,既具有较高的材料去除率又能在生产设备上进行修整。

砂轮磨削散热不好易发生二次淬火

当砂轮磨削表面产生高温时,如果散热措施不好,很容易在工件表面发生二次淬火及高温回火。如果砂轮磨削工件表面层的瞬间温度超过钢种的AC1点电镀金刚石锯片,在冷却液的作用下二次淬火马氏体,而在表层下由于温度梯度大,时间短,只能形成高温回火组织,这就使在表层和次表层之间产生拉应力,而表层为一层薄而脆的二次淬火马氏体,当承受不了时,将产生裂纹。

电镀金刚石钻头是靠孕镶在里面的金刚石切削岩石而达到进尺的目的电镀金刚石切片,其切 削原理主要是靠应力,配合不断水流的冲刷,以及合适的底部压力,缓慢钻 进。目前,电镀金刚石钻头合理的钻进孔深为0-800米左右,口径越小,可 钻进的米数越大。

热处理的影响

1)碳化物分布及形态 碳化物分布应均匀,粒度平均直径不大于lμm;碳化物形态应为球状、粉状或细点状沿网分布,不允许有网状或角状碳化物。

2)脱碳 热处理时.表面或环境保护不当会产生表面氧化,这样在工件上就会产生一层薄的脱碳层,这层软的脱碳层会引起砂轮过载或过热,从而造成表面回火。

3)回火 在保证硬度的前提下,回火温度尽可能高一些,回火时间尽可能长一些。这样可以提高渗碳淬硬表面的塑性,而且使残余应力得以平衡或降低.改善表面应力的分布状况。这样可以降低出现工件裂纹的机率,从而提高砂轮磨削工件的效率。

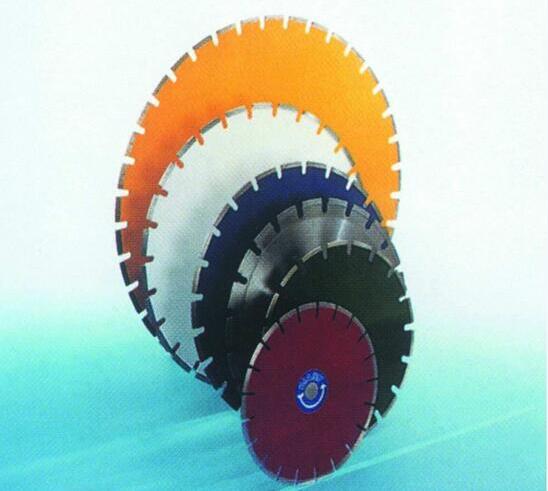

锯切深度

锯切深度是涉及金刚石磨耗、有效锯切、锯片受力情况和被锯切石材性质的重要参数。一般来讲,当金刚石圆锯片的线速度较高时,应选取小的切消深度,从目前技术来说,锯切金刚石的深度可在1mm~10mm之间选择。通常用大直径锯片锯切花岗石荒料时,锯切深度可控制在1mm~2mm之间,与此同时应降低进刀速度。

当金刚石圆锯片的线速度较大时,应选取大的切削深度。但当在锯机性能和刀具强度许可范围内,应尽量取较大的切削浓度进行切削,以提高切削效率。当对加工表面有要求时,则应采用小深度切削。

金刚石工具上金刚石的脱落:

交变的切削力使金刚石颗粒在结合剂中不断的被晃动而产生松动。同时,锯切过程中的结合剂本身的磨损和锯切热使结合剂软化。这就使结合剂的把持力下降,当颗粒上的切削力大于把持力时,金刚石颗粒就会脱落。

无论哪一种磨损都与金刚石颗粒所承受的载荷和温度密切相关。而这两者都取决于锯切工艺和冷却润滑条件。金刚石锯片的制造方法:随着汽车、航空和航天技术的飞速发展,对材料性能及加工技术的要求日益提高。

合金砂轮的选择

1) 磨料粒度对砂轮堵塞及切削量有一定影响,粗砂粒与细砂粒相比,切入深度大磨粒切刃磨损增大,反之砂轮易于堵塞。

2) 砂轮硬度对堵塞影响较大,硬度高砂轮导热系数高,不利于表面散热,有利于提高加工精度及耐用度。

3) 砂轮浓度选择是重要特性,它对磨削效率及加工成本有很大影响,浓度过低影响效率,反之磨粒易脱落,但结合剂浓度范围也比较好。

在实验当中,可以明显的看出某些合金元素对于金刚石的浸润性具有了显著地影响。通过比较可以发现,这些合金之所以能够有效地浸润金刚石,是添加了少量强碳化物形成元素。